Разновидности, свойства и сфера применения эпоксидных смол. Краска эпоксиполиэфирная

| Авиационное топливо, Gasoline Aviation | Устойчивый | Неустойчивый |

| Автомобильный бензин, Gasoline, Auto | Устойчивый | Неустойчивый |

| Азотная кислота 0-5%, Nitric Acid 0-5% | Устойчивый | Устойчивый |

| Ацетат бария, Barium Acetate | Неустойчивый | Неустойчивый |

| Ацетат натрия, Sodium Acetate | Устойчивый | Неустойчивый |

| Ацетат свинца, Lead Acetate | Устойчивый | макс. при t = 160 oF (71.111 oC) |

| Белый щелок - пульпа целлюлозно-бумажная, White Liquor - Pulp Mill | Устойчивый | Неустойчивый |

| Бензиловый спирт, Benzyl Alcohol | Неустойчивый | |

| Бензойная кислота, Benzoic Acid | Устойчивый | Неустойчивый |

| Бензонат натрия, Sodium Benzoate | Устойчивый | Неустойчивый |

| Бикарбонат аммония, Ammonium Bicarbonate | Устойчивый | Неустойчивый |

| Бикарбонат калия, Potassium Bicarbonate | Устойчивый | Неустойчивый |

| Бисульфат кальция, Calcium Bisulfate | Устойчивый | Устойчивый |

| Бисульфат натрия, Sodium Bisulfate | Устойчивый | Устойчивый |

| Бисульфит натрия, Sodium Bisulfite | Устойчивый | Устойчивый |

| Борфтористоводородная кислота 10%, Fluoboric Acid 10% | Неустойчивый | Неустойчивый |

| Бромид натрия, Sodium Bromide | Устойчивый | Устойчивый |

| Бромистоводородная кислота, Hydrobromic Acid 0-25% | Устойчивый | Неустойчивый |

| Бутиленгликоль, Butylene Glycol | Устойчивый | Устойчивый |

| Бутиловый спирт, Alcohol - Butyl | Неустойчивый | Неустойчивый |

| Винная кислота, Tartaric Acid | Устойчивый | Устойчивый |

| Втор-бутиловый спирт, Alcohol - Secondary Butyl | Неустойчивый | Неустойчивый |

| Галловое масло, Tall Oil | Устойчивый | Неустойчивый |

| Гексаленгликоль, Hexalene Glycol | Устойчивый | Устойчивый |

| Гексан, Hexane | Устойчивый | Неустойчивый |

| Гептаны, Heptanes | Устойчивый | Неустойчивый |

| Гидроксид аммония 10%, Ammonium Hydroxide 10% | Неустойчивый | Неустойчивый |

| Гидроксид аммония 20%, Ammonium Hydroxide 20% | Неустойчивый | Неустойчивый |

| Гидроксид аммония 5%, Ammonium Hydroxide 5% | Устойчивый | Неустойчивый |

| Гидроксид кальция, Calcium Hydroxide | Устойчивый | Неустойчивый |

| Гидроксид натрия 0-5%, Sodium Hydroxide 0-5% | Устойчивый | Устойчивый |

| Гидросульфид натрия, Sodium Hydrosulfide | Устойчивый | Неустойчивый |

| Гидрофторид натрия, Sodium Bifluoride | Устойчивый | Неустойчивый |

| Гипохлорид кальция, Calcium Hypochlorite | Устойчивый | Неустойчивый |

| Гипохлорид натрия, Sodium Hypochlorite | Устойчивый | Неустойчивый |

| Гипохлористая кислота 0-10%, Hypochlorous Acid 0-10% | Устойчивый | макс. при t = 104 oF (40 oC) |

| Гликолевая кислота, Glycolic Acid 70% | Устойчивый | Неустойчивый |

| Гликоль-пропилен, Glycol - Propylene | Устойчивый | Устойчивый |

| Гликоновая кислота, Glyconic, Acid | Устойчивый | Неустойчивый |

| Глицерин, Glycerin | Устойчивый | Устойчивый |

| Глюкоза, Glucose | Устойчивый | Устойчивый |

| Деионизированная вода, Water - Deionized | Устойчивый | Устойчивый |

| Деминирализованная вода, Water - Demineralized | Устойчивый | Устойчивый |

| Диаммоний фосфат, Di-Ammonium Phosphate | Неустойчивый | Неустойчивый |

| Дибутилэфир, Dibutyl Ether | Неустойчивый | Неустойчивый |

| Дизельное топливо, Diesel Fuel | Устойчивый | Неустойчивый |

| Диметилфталат, Dimenthyl Phthalate | Неустойчивый | Неустойчивый |

| Диоксид углерода (углекислый газ), Carbon Dioxide | Устойчивый | Устойчивый |

| Диоксид хлора, Chlorine Dioxide/Air | Устойчивый | Неустойчивый |

| Диоктилфталат, Dioctyl Phthalate | Неустойчивый | Неустойчивый |

| Дипропиленгликоль, Dipropylene Glycol | Устойчивый | Неустойчивый |

| Дистиллированная вода, Water - Distilled | Устойчивый | Устойчивый |

| Дифосфат натрия, Sodium Di-Phosphate | Устойчивый | Устойчивый |

| Дихлорид ртути, Mercuric Chloride | Устойчивый | макс. при t = 212 oF (100 oC) |

| Дихромат натрия, Sodium Dichromate | Устойчивый | Устойчивый |

| Диэтиленгликоль, Diethylene Glycol | Устойчивый | Неустойчивый |

| Дубильная кислота, Tannic Acid | Устойчивый | Неустойчивый |

| Железосинеродистый натрий, Sodium Ferricyanide | Устойчивый | Устойчивый |

| Жирные кислоты, Fatty Acids | Устойчивый | Устойчивый |

| Изопропиловый 100%, Alcohol - Isopropyl 100% | Неустойчивый | Неустойчивый |

| Изопропиловый спирт, Alcohol - Isopropyl | Неустойчивый | Неустойчивый |

| Изопропилпальмитат, Isopropyl Palmitate | Устойчивый | макс. при t = 180 oF (82.222 oC) |

| Калийалюминийсульфат, Potassium Aluminum Sulfate | Устойчивый | макс. при t = 170 oF (76.667 oC) |

| Каприловая кислота, Caprylic Acid | Устойчивый | Неустойчивый |

| Карбонат бария, Barium Carbonate | Устойчивый | Неустойчивый |

| Карбонат калия, Potassium Carbonate | Устойчивый | Неустойчивый |

| Карбонат магния, Magnesium Carbonate | Устойчивый | макс. при t = 160 oF (71.111 oC) |

| Карбонат натрия, Sodium Carbonate 0-25% | Устойчивый | Неустойчивый |

| Каробонат кальция, Calcium Carbonate | Устойчивый | Неустойчивый |

| Квасцовая мука, Aluminum Potassium Sulfate | Устойчивый | Устойчивый |

| Керосин, Kerosene | Устойчивый | макс. при t = 120 oF (48.889 oC) |

| Устойчивый | Неустойчивый | |

| Кремнефтористоводородная кислота 0-20%, Fluosilicic Acid 0-20% | Неустойчивый | Неустойчивый |

| Ксиленосульфонат натрия, Sodium Xylene Sulfonate | Устойчивый | Неустойчивый |

| Ксилол, Xylene | Неустойчивый | Неустойчивый |

| Кукурузный крахмал, Corn Starch-Slurry | Устойчивый | Неустойчивый |

| Кукурузный сахар, Corn Sugar | Устойчивый | Неустойчивый |

| Кукурузовое масло, Corn Oil | Устойчивый | Неустойчивый |

| Лаурилсульфат натрия, Sodium Lauryl Sulfate | Устойчивый | Устойчивый |

| Лимонная кислота, Citric Acid | Устойчивый | Устойчивый |

| Масляная кислота 0-50%, Butyric Acid 0-50% | Устойчивый | Неустойчивый |

| Масляная кислота, Oleic Acid | Устойчивый | Устойчивый |

| Минеральные масла, Mineral Oils | Устойчивый | макс. при t = 180 oF (82.222 oC) |

| Молочная кислота, Lactic Acid | Устойчивый | макс. при t = 200 oF (93.333 oC) |

| Монооксид углерода (угарный газ), Carbon Monoxide | Устойчивый | Устойчивый |

| Монофосфат натрия, Sodium Mono-Phosphate | Устойчивый | Устойчивый |

| Монохлорусусная кислота, Chloroacetic Acid 0-50% | Неустойчивый | Неустойчивый |

| Морская вода, Water - Sea | Устойчивый | Устойчивый |

| Мочевина, Urea | Устойчивый | Неустойчивый |

| Муравьиная кислота, Formic Acid 10% | Устойчивый | Неустойчивый |

| Мыло, Soaps | Устойчивый | Неустойчивый |

| Нафта, Naphtha | Устойчивый | Устойчивый |

| Нафталин, Naphthalene | Устойчивый | Неустойчивый |

| Неочищенная бессернистая нефть, Crude Oil, Sweet | Устойчивый | Неустойчивый |

| Неочищенная высокосернистая нефть , Crude Oil, Sour | Устойчивый | Неустойчивый |

| Неочищенный бензин, Gasoline, Sour | Устойчивый | Неустойчивый |

| Нефтяное топливо, Fuel Oil | Устойчивый | Неустойчивый |

| Нитрат аммония, Ammonium Nitrate | Устойчивый | Устойчивый |

| Нитрат железа, Ferric Nitrate | Устойчивый | Устойчивый |

| Нитрат калия, Potassium Nitrate | Устойчивый | Устойчивый |

| Нитрат кальция, Calcium Nitrate | Устойчивый | Устойчивый |

| Нитрат магния, Magnesium Nitrate | Устойчивый | макс. при t = 160 oF (71.111 oC) |

| Нитрат меди, Copper Nitrate | Устойчивый | Устойчивый |

| Нитрат натрия, Sodium Nitrate | Устойчивый | Устойчивый |

| Нитрат никеля, Nickel Nitrate | Устойчивый | Устойчивый |

| Нитрат серебра, Silver Nitrate | Устойчивый | Устойчивый |

| Нитрат цинка, Zinc Nitrate | Устойчивый | Устойчивый |

| Октановая кислота, Octanoic Acid | Устойчивый | Неустойчивый |

| Оливковое масло, Olive Oil | Устойчивый | Устойчивый |

| Ортофосфат натрия, Trisodium Phosphate | Устойчивый | Неустойчивый |

| Пентоксид фосфора, Phosphorous Pentoxide | Устойчивый | Устойчивый |

| Перекись водорода, Hydrogen Peroxide 35% | Устойчивый | макс. при t = 120 oF ( 48.889 oC) |

| Перманганат калия, Potassium Permanganate | Устойчивый | Неустойчивый |

| Персульфат аммония, Ammonium Persulfate | Неустойчивый | Неустойчивый |

| Персульфат калия, Potassium Persulfate | Устойчивый | Неустойчивый |

| Пиво, Beer | Устойчивый | Неустойчивый |

| Пикриновая кислота (сод. спирт), Picric Acid, Alcoholic | Устойчивый | Устойчивый |

| Пиридин, Pyridine | Неустойчивый | Неустойчивый |

| Пироборнокислый натрий, Sodium Tetraborate | Устойчивый | Устойчивый |

| Поливинил спиртосод.,Polyvinyl Alcohol | Устойчивый | Неустойчивый |

| Поливинилацетат (латекс), Polyvinyl Acetate Latex | Устойчивый | Неустойчивый |

| Природный газ, Gas, Natural | Устойчивый | Неустойчивый |

| Растительное масло, Vegetable Oils | Устойчивый | Устойчивый |

| Сахарный буряк и тростниковый сироп, Sugar, Beet and Cane Liquor | Устойчивый | Неустойчивый |

| Сахароза, Sugar, Sucrose | Устойчивый | Устойчивый |

| Свежая вода, Water - Fresh | Устойчивый | |

| Серная кислота 0-30%, Sulfuric Acid 0-30% | Устойчивый | Устойчивый |

| Серная кислота 30-50%, Sulfuric Acid 30-50% | Неустойчивый | Неустойчивый |

| Серная кислота 50-70%, Sulfuric Acid 50-70% | Устойчивый | макс. при t = 150 oF (65.556 oC) |

| Сернистая кислота 10%, Sulfurous Acid 10% | Неустойчивый | Неустойчивый |

| Силикат натрия, Sodium Silicate | Устойчивый | Неустойчивый |

| Соевое масло, Soya Oil | Устойчивый | Устойчивый |

| Соленая вода, Water - Salt | Устойчивый | Устойчивый |

| Стеариновая кислота, Stearic Acid | Устойчивый | Устойчивый |

| Сульфаминовая кислота, Sulfamic Acid | Устойчивый | Неустойчивый |

| Сульфат алюминия, Alum (Aluminum Sulfate) | Устойчивый | Устойчивый |

| Сульфат аммония, Ammonium Sulfate | Устойчивый | Устойчивый |

| Сульфат бария, Barium Sulfate | Устойчивый | Устойчивый |

| Сульфат железа, Ferric Sulfate | Устойчивый | Устойчивый |

| Сульфат калия, Potassium Sulfate | Устойчивый | Устойчивый |

| Сульфат кальция, Calcium Sulfate | Устойчивый | Устойчивый |

| Сульфат магния, Magnesium Sulfate | Устойчивый | макс. при t = 200 oF (93.333 oC) |

| Сульфат меди, Copper Sulfate | Устойчивый | Устойчивый |

| Сульфат натрия, Sodium Sulfate | Устойчивый | Устойчивый |

| Сульфат никеля, Nickel Sulfate | Устойчивый | Устойчивый |

| Сульфат хрома, Chromium Sulfate | Устойчивый | Устойчивый |

| Сульфат цинка, Zinc Sulfate | Устойчивый | Устойчивый |

| Сульфатный детергент, Sulfated Detergents | Устойчивый | Неустойчивый |

| Сульфид бария, Barium Sulfide | Неустойчивый | Неустойчивый |

| Сульфид водорода сухой, Hydrogen Sulfide Dry | Устойчивый | макс. при t = 250 oF (121.11 oC) |

| Сульфид натрия, Sodium Sulfide | Устойчивый | Неустойчивый |

| Сульфит кальция, Calcium Sulfite | Устойчивый | Устойчивый |

| Сульфит натрия, Sodium Sulfite | Устойчивый | Неустойчивый |

| Суперфосфорная кислота, Superphosphoric Acid | Устойчивый | Неустойчивый |

| Тетрахлорид олова, Stannic Chloride | Устойчивый | Устойчивый |

| Тиосульфат натрия, Sodium Thiosulfate | Устойчивый | Неустойчивый |

| Толуол, Toluene | Неустойчивый | Неустойчивый |

| Тормозная жидкость, Hydraulic Fluid | Устойчивый | Неустойчивый |

| Травильная кислота, Pickling Acids | Устойчивый | Устойчивый |

| Тридесилбензинсульфонат, Tridecylbenzene Sulfonate | Устойчивый | Неустойчивый |

| Триполифосфат натрия, Sodium Tripolyphosphate | Устойчивый | Неустойчивый |

| Трихлоруксусная кислота 50%, Trichloro Acetic Acid 50% | Устойчивый | Неустойчивый |

| Углекислота, Carbonic Acid | Устойчивый | Устойчивый |

| Уксус, Vinegar | Устойчивый | Устойчивый |

| Уксусная кислота 0-25%, Acetic Acid 0-25% | Устойчивый | макс. при t = 125 oF (51.667 oC) |

| Уксусная кислота 25-50% ,Acetic Acid 25-50% | Устойчивый | Неустойчивый |

| Формальдегид, Formaldehyde | Устойчивый | Неустойчивый |

| Фосфат аммония, Ammonium Phosphate | Неустойчивый | Неустойчивый |

| Фосфорная кислота гарь, Phosphoric Acid Fumes | Устойчивый | Устойчивый |

| Фосфорная кислота, Phosphoric Acid | Устойчивый | Устойчивый |

| Фталевая кислота, Phthalic Acid | Устойчивый | Устойчивый |

| Фторводород, пар, Hydrogen Fluoride, Vapor | Устойчивый | макс. при t = 95 oF (35 oC) |

| Фторид меди, Copper Fluoride | Неустойчивый | Неустойчивый |

| Фторкремниевая кислота, Hydrofluosilicic Acid 10% | Неустойчивый | Неустойчивый |

| Хлопковое масло, Cottonseed Oil | Устойчивый | Неустойчивый |

| Хлорат кальция, Calcium Chlorate | Устойчивый | Устойчивый |

| Хлорат натрия, Sodium Chlorate | Устойчивый | Неустойчивый |

| Хлорат цинка, Zinc Chlorate | Устойчивый | Устойчивый |

| Хлорид алюминия, Aluminum Chloride | Устойчивый | макс. при t = 120 oF (48.889 oC) |

| Хлорид бария, Barium Chloride | Устойчивый | макс. при t = 200 oF (93.333 oC) |

| Хлорид железа, Ferric Chloride | Устойчивый | Устойчивый |

| Хлорид кадмия, Cadmium Chloride | Устойчивый | Неустойчивый |

| Хлорид калия, Potassium Chloride | Устойчивый | Устойчивый |

| Хлорид кальция, Calcium Chloride | Устойчивый | Устойчивый |

| Хлорид магния, Magnesium Chloride | Устойчивый | макс. при t = 220 oF (104.44 oC) |

| Хлорид меди, Copper Chloride | Устойчивый | Устойчивый |

| Хлорид натрия, Sodium Chloride | Устойчивый | Неустойчивый |

| Хлорид никеля, Nickel Chloride | Устойчивый | Неустойчивый |

| Хлорид олова, Stannous Chloride | Устойчивый | Устойчивый |

| Хлорид ртути, Mercurous Chloride | Устойчивый | макс. при t = 212 oF (100 oC) |

| Хлорин - влажный газ, Chlorine -Wet Gas | Неустойчивый | Неустойчивый |

| Хлорин - сухой газ, Chlorine - Dry Gas | Устойчивый | Неустойчивый |

| Хлористый водород, влажный газ, Hydrogen Chloride, Wet Gas | Неустойчивый | Неустойчивый |

| Хлорит натрия, Sodium Chlorite 25% | Устойчивый | Неустойчивый |

| Хлорная вода, Chlorine Water | Неустойчивый | Неустойчивый |

| Цианид меди, Copper Cyanide | Неустойчивый | Неустойчивый |

| Цианид натрия, Sodium Cyanide | Устойчивый | Неустойчивый |

| Цианистоводородная кислота, Hydrocyanic Acid | Устойчивый | Неустойчивый |

| Циклогексан, Cyclohexane | Устойчивый | Неустойчивый |

| Щавелевая кислота, Oxalic Acid | Устойчивый | Устойчивый |

| Электролит натрия, Sodium Solutions | Устойчивый | Неустойчивый |

| Этиленгликоль, Ethylene Glycol | Устойчивый | Устойчивый |

| Этиловый бензин, Gasoline, Ethyl | Устойчивый | Неустойчивый |

lkmprom.ru

виды, характеристики, применение и популярные марки

Эпоксидная смола – материал, знакомый многим. Она появилась на рынке более 60 лет назад и до сих пор широко применяется в строительстве. Область использования касается и промышленности, домашнего хозяйства. Сейчас выпускается множество разновидностей эпоксидных смол с уникальными характеристиками и свойствами.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители – алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы – мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) – повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка – нужна для снижения удельного веса продукта;

- аэросил – помогает избежать потеков смолы на вертикальных поверхностях;

- графит – требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра – также окрашивают прозрачный материал в белый и серый цвет соответственно.

Добавление таких наполнителей позволяет после отверждения эпоксидки получить качественную пластмассу с заданными свойствами. Для уменьшения хрупкости к сырью добавляют пластификаторы, например, касторовое масло. Доля их обычно определяется экспериментальным путем.

Преимущества эпоксидных смол

Почему в строительной отрасли материал применяется повсеместно? У него множество достоинств и преимуществ перед прочими смолами:

- стойкость к действию абразивных веществ, что снижает скорость износа;

- высокая прочность клеевого шва;

- отличные физико-химические характеристики;

- наиболее низкая влагопроницаемость;

- отсутствие усадки или небольшой ее показатель в процессе эксплуатации изделий.

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон. Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

- древесины;

- фаянса;

- керамики;

- резины;

- кожи.

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность – 1,16-1,25 кг м3;

- прочность на растяжение – 40-90 Мпа, на изгиб – 80-140 Мпа, на сжатие – 100-200 Мпа;

- температура для полимеризации – от +20 градусов, время отверждения – 1,5 часа;

- объем отвердителя – 5 частей на 1 часть смолы;

- водопоглощение за 24 часа – не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость – 5-25 кдж/кв. м.

Виды смол

Любая эпоксидная смола двухкомпонентная, она включает основной состав и отвердитель в двух отдельных упаковках. В зависимости от компонентов, из которых состоит материал, он делится на смолы холодного и горячего отверждения. Последний тип отверждения потребуется, если конечные изделия предполагается использовать в агрессивных условиях, под действием высоких температур, химии.

Также все эпоксидки делятся на следующие разновидности:

- Эпоксидно-диановые. Включает материалы с маркировкой ЭД-20, ЭД-22, ЭД-16, ЭД-10, ЭП СМ ПРО. Их можно применять в быту, промышленности. Они хорошо подходят для изготовления наливных полов, пропиточных компаундов, создания клеев и герметиков. Из таких смол делают разные виды пластика, защитных покрытий.

- Эпоксидно-диановые для лакокрасочных материалов. Это – эпоксидки марок Э-40, Э-40 Р, они участвуют в производстве лаков, краски, иных покрытий, стойких к повреждению.

- Эпоксидно-модифицированные — ЭПОФОМ 1, 2, 3. Входят в состав эпоксидных компаундов, участвуют в ремонте полов, трубопроводов.

- Смолы эпоксидные специального назначения. Обладают особыми свойствами, что позволяет эксплуатировать их в экстремальных условиях. Примером можно назвать смолу ЭХД (хлорсодержащую), УП-637 (с резорцином), ЭДА и многие другие.

Получение и производство

Материал производят в России, странах СНГ, за рубежом. Впервые он был получен французским химиком Кастаном, это произошло в 1963 году. Средство можно сделать методом поликонденсации эпихлоргидрина с фенолом или пищевыми маслами, например, соевым. Такой процесс получил название «эпоксидирование». Самые ценные сорта смол получаются в результате каталитического окисления непредельных соединений. Это позволяет придать продукту более высокие прочностные свойства, гидроустойчивость.

Поскольку любая смола 2-компонентная, для ее разведения потребуется отвердитель (амин, ангидрид, некоторые кислоты). К отвердителям в процессе производства нередко добавляют катализаторы отверждения. После этого смола застывает, переходит в нерастворимое соединение.

Популярные марки

Реализуется огромное количество смол разных производителей – «Новол» (Novol), «Эпоксимакс», «Момент» («Хенкель»), «Химпром», «Химизоляция», «Мила Групп», «Югреактив», «Эпитал», «Экованна», «Леонардо» (смолы для творчества) и многие другие. Ниже приведены известные марки эпоксидки:

- Наливной состав EPS 2106. Двухкомпонентное окрашенное средство для финишных, выравнивающих покрытий на бетон либо как самостоятельное покрытие.

- «Арт-Массив» и «АРТ-ЭКО». Низковязкие составы на основе модифицированной смолы и отвердителей, применяются для покрытия дерева, камня, металла. Позволяют делать красивые 3D-полы.

- «Мастер» МК ХТ-116А. Позволяет заливать заранее подготовленные формы, включается в защитные смеси для бетона, дерева, металла. Придает изделиям неповторимый блеск.

- «Артлайн Кристалл Эпокси» (Artline Crystal Epoxy). Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества.

- «Этал Оптик» («Этал Optic»). Двухкомпонентное средство для литья столешниц, диорам, моделей, малых скульптурных форм.

- Pebeo Crystal Resin Gedeo. Это прозрачная смола для хобби и творчества, имеет невысокую стоимость и продается в удобных малых упаковках.

- Linkuid 3D OPTI. Заливочный оптический прозрачный материал, на его основе делают брелоки, бижутерию, сувениры, 3D-полы, столешницы.

- Crystal 9 и Crystal 7. Очень вязкие смолы, применяются для создания изделий с линзой или высоким куполом, обладают повышенной твердостью.

- Gold Glass от Poly Max. Специальная смола для бижутерии, реализуется в малых и больших упаковках (до 13,5 кг).

- «Витахим» KER 828. Используется в радиоэлектронике, электротехнике, на ее основе делают заливочные и пропиточные компаунды.

- LIQUID GLASS. Эпоксидка в упаковке 150 мл для поделок, творчества, изготовления ювелирных украшений.

- Стекловидный лак Cernit. Представляет собой жидкую смолу в комплекте с отвердителем, рекомендуется для создания защитных покрытий на дереве, металле.

- «Эпоксидная смола L». Это прозрачная смола для тюнинга, также годится для отделки карбоном деталей авто и мотоциклов.

- Epidian 601. Предназначается для литья полов, труб, емкостей, создания композитов.

- YD 128. Применяется для приготовления эпоксидных компаундов, клеев, герметиков.

- Epoxacast 690. Данная абсолютно прозрачная смола предназначена для рукоделия и хобби, творчества.

- EpoxyMax Decor. Средство для декоративных работ, отлично комбинируется с крошкой мрамора, кварца, гранита.

- Компаунд К-153. Применяется для герметизации электротехнических изделий, а также деталей, регулярно подвергающихся ударным, вибрационным нагрузкам.

Область применения

Материал занял прочные позиции в промышленности и быту, но сейчас появляются все новые и новые сферы его массового применения. Самые распространенные области использования средства таковы:

- пропитывание стеклонити, стеклоткани;

- создание стеклопластика, углеволокна, иных типов пластмассы;

- склеивание деталей в электротехнике, радиоэлектронике;

- гидроизоляция бассейнов;

- заливка полов и подвалов, разработка заливочных компаундов и пластоцементов;

- производство красок, лаков, пропиток, шпаклевок;

- включение в состав химически стойких покрытий;

- герметизация лодок;

- применение в авиастроении, автомобильной промышленности, кораблестроении;

- создание крепежа для ракет «земля-космос»;

- шитье бронежилетов;

- ремонт кузовов автомобилей;

- изготовление украшений, галантереи, изделий для кухни, ванной, дома и быта;

- поделки;

- заливка и герметизация плат, микросхем компьютера.

Перечислить все сферы и направления эксплуатации эпоксидки сложно. Где взять материал для работы? Разнообразные марки реализуются в крупных маркетах (Castorama, ИКЕА), во всех магазинах строительно-отделочных материалов.

Комбинирование эпоксидки с иными материалами

Эпоксидные смолы могут пропитывать тканые материалы для усиления прочности в условиях жесткой эксплуатации. Их использование ограничено только из-за большой стоимости. Также эпоксидка отлично комбинируется с иными видами смол, в том числе с полиэфиркой. Есть лишь одно важное условие – нельзя допустить контактирования материалов в жидком виде. Вначале выполняют слой полиэфирки, после ее застывания наносят эпоксидку. Обратное комбинирование дает плохой эффект, его не применяют.

Отвердители для эпоксидки

Именно соединение жидкой смолы и отвердителя запускает процесс полимеризации, позволяет отливать разнообразные изделия. Как определить, какой отвердитель нужен? Обычно он идет в комплекте со средством, в его основе – амины или фенолы.

Соотношение отвердителя и смолы может быть разным – от 1:1 и более. Избыток или нехватка жидкости негативно отразится на качестве готового полимера. Снизятся его прочность, стойкость к нагреванию, влиянию химических веществ. Если отвердителя мало, масса может остаться липкой.

Стандарты качества эпоксидки

При приобретении материала нужно проверить ряд важных показателей – соответствие ГОСТ, срок годности (12 месяцев). Если средство импортное, оно имеет таможенные коды, соответствующие требованиям ТН ВЭД (Товарной номенклатуры внешнеэкономической деятельности).

Также следует уточнить условия хранения материала, иначе он мог испортиться (они указаны в инструкции, обычно рекомендуется хранить средство при температуре до +35 градусов). Особенно важно покупать качественный материал, если требуются большие его объемы.

Техника безопасности

После отверждения эпоксидка считается полностью безвредной для организма. Тем не менее, в процессе работы нужно соблюдать осторожность, растворители представляют собой токсичные для человека соединения. При вдыхании они вызывают поражение органов дыхания, при попадании на кожу – ожоги, дерматиты.

Работать с эпоксидкой надо только в перчатках, рабочей одежде, респираторе. При шлифовке изделий надевают очки. Кожу после попадания смолы сразу промывают с мылом либо протирают спиртом. Все работы ведутся только в помещении с приточной вентиляцией.

kraska.guru

Использование порошковых красок на улице и в помещении

Эпоксидные порошковые краски

Основное достоинство эпоксидных порошковых красок - сочетание хороших физико-механических и электроизоляционных свойств. Покрытия на их основе отличаются исключительно высокой адгезией, механической прочностью и химической стойкостью. Порошковые краски можно наносить на изделия из разных металлов без предварительного грунтования поверхности. В свою очередь они могут использоваться в качестве грунта под жидкие и порошковые лакокрасочные материалы. Если при использовании эпоксидного порошкового покрытия требуется повышенная противокоррозионная стойкость, рекомендуется черные металлы и оцинкованную сталь грунтовать или фосфатировать, а алюминий и его сплавы грунтовать или хроматировать.

Хорошая стойкость к щелочам и кислотам, алифатическим и ароматическим углеводородам, маслам, топливу, воде позволяют использовать эпоксидные порошковые краски для наружной и внутренней защиты магистральных трубопроводов. Используя эпоксиды можно получить покрытия толщиной до 500 мкм с одинаково хорошими твердостью, эластичностью и ударной прочностью.

Традиционными потребителями эпоксидных порошковых красок являются электротехника и радиотехника, где эти покрытия заменяют многие виды сложной электроизоляции.

Существенным недостатком эпоксидных покрытий является их ограниченная атмосферостойкость (меление при эксплуатации на открытых площадках) и склонность к пожелтению из-за перегрева в печи отверждения, особенно если она обогревается газом.

Эпоксиполиэфирные порошковые краски

Когда к порошковому покрытию не предъявляются повышенные антикоррозионные требования и/или устойчивость к действию растворителей, эпоксидные порошковые краски заменяются эпоксиполиэфирами (применяется сочетание двух смол эпоксидной и полиэфирной), которые получили название гибридных порошков.

Их широкое распространение обусловлено технологическими преимуществами (например, их покрытия стойки к перегреву при отверждении), повышением механических свойств, химической стойкости, а также пониженной чувствительностью к ультрафиолетовому излучению у композиций с небольшим содержанием эпокси-компонентов. Использование эпоксиполиэфирных порошковых красок с различным соотношением содержания компонентов эпоксид/полиэфир допускает их широкое использование для отделки предметов домашнего обихода, металлической, садовой, офисной, медицинской и школьной мебели, спортивных снарядов, торгового, осветительного и электрооборудования и многое другое.

Большим спросом эпоксиполиэфирные порошковые краски пользуются благодаря своим высоким декоративным качествам. Современная технология получения порошковых красок позволила не только расширить цветовую гамму покрытий, но и добиваться различной фактуры покрытия. Это такие покрытия как муар, покрытие под кожу, покрытия с различной структурой: мелкой и крупной, серия антиков, металлики различных цветов. Особое положение занимают так называемые покрывные лаки, используемые для защиты цветных металлов (бронза, медь, латунь) и тонкого слоя металла вакуумного напыления от окисления, позволяющие выигрышно представить поверхность. А также лаковые и наполненные композиции для стекла (флаконы для парфюмерии и косметики и т.д.) разных цветов, характеризующиеся исключительно высоким розливом и различной фактурой поверхности.

Полиэфирные порошковые краски

Несмотря на широкое применение полиэфиров в производстве лакокрасочных материалов, разработка порошковых полиэфирных красок значительно задерживалась из-за отсутствия промышленного выпуска твердых полиэфиров. Они появились только в середине 60-х годов и в 1975 году составили в мировом производстве около 15-20% выпуска термоотверждаемых порошковых красок.

Полиэфирные порошковые краски обычно делят на несколько групп. Прежде всего, это широко распространенные полиэфиры, отверждаемые триглицидилизоциануратом (ТГИЦ). В течение многих лет велись разработки по улучшению только таких порошковых красок, несмотря повышенную токсичность как летучих веществ, выделяющихся при отверждении, так и самих покрытий, по сравнению с описанными выше эпоксидами и эпокси-полиэфирами.

Однако в последнее время, в связи с особым вниманием к экологии и безвредности применяемых материалов, разработаны и стали производиться полиэфирные порошковые краски, обладающие всеми преимуществами первых при сниженной токсичности. Покрытия на их основе допускаются к контакту с пищевыми продуктами, могут применяться для окраски детских игрушек и мебели, при их отверждении не выделяются особо вредные вещества. При этом стоимость порошковой краски и, соответственно, себестоимость окраски единицы площади возрастает незначительно.

Полиэфирные покрытия отличаются прежде всего атмосферостойкостью, механической прочностью и повышенной стойкостью к истиранию. По атмосферостойкости данные покрытия не уступают никакому другому порошковому материалу. Диэлектрические показатели близки к показателям эпоксидных покрытий. Однако щелочестойкость полиэфирных покрытий низка.

Обычно эксплуатируют покрытия толщиной 60-120мкм. Они обладают высоким глянцем и хорошей адгезией к металлам, в том числе и к легким сплавам.

Полиэфирные покрывные лаки с высокой атмосферостойкостью и высоким глянцем используются в многослойной технологии (например, диски колес) для окончательной отделки изделия.

Назначение полиэфирных покрытий: алюминиевые фасонные профили, архитектурно-строительные конструкции, диски колес и детали машин, сельскохозяйственное оборудование, садовый инвентарь и т.д.

Технические параметры окрашенной поверхности

Существует три основных типа порошковых красок отличающихся по химическому составу и условиям использования окрашенных изделий: полиэфирные, эпоксидно-полиэфирные и эпоксидные.

Ниже приведены их характеристики:

|

Полиэфирные краски |

Эпоксидно - полиэфирные краски |

Эпоксидные краски |

||||||

|

Описание: данные термо-усадочные порошковые краски созданы на основе полиэфирных смол, пигментов и отвердителей. Эти краски благодаря входящим в их состав смолам и отвердителям, применяются для окраски объектов, подверженных влиянию внешней среды. |

Описание: данные термо-усадочные порошковые краски созданы на основе полиэфирных смол, эпоксидных смол, пигментов и отвердителей. Эти краски отличаются от обычных эпоксидных красок тем, что они лучше сохраняют цвет при воздействии высоких температур и времени, а также лучше противостоят ультра-фиолетовым лучам. |

Описание: данные термо-усадочные порошковые краски созданы на основе эпоксидных смол, пигментов и отвердителей. Эти краски применяются только для покрытия внутренних конструкций, не подвергающихся воздействию погодных условий. |

||||||

|

Применение: данный продукт годен для покрытия изделий, к которым предъявляются повышенные требования к внешнему виду и коррозионной стойкости, к таким как: кондиционеры, электро- и газовые плиты, металлическая мебель, осветительное обрудование, инструменты, велосипеды и мотоциклы, металлические фасады, окна, двери, фиттинги и другое. |

Применение: данный продукт годен для покрытия изделий, к которым предъявляются повышенные требования к внешнему виду, таким как: велосипеды и мотоциклы металлическая мебель, бытовые приборы, запчасти для а/м, полки, стеллажи, газовые баллоны и огнетушители, радиаторы, кухонные плиты и бойлеры, игрушки, осветительные приборы, инструменты и другое. |

Применение: данный продукт годен для покрытия изделий, к которым предъявляются повышенные требования к внешнему виду и стойкости к химическим реагентам, таким как: металлическая мебель, бытовые приборы, запчасти для а/м, газовые баллоны и огнетушители, радиаторы, кухонные плиты и бойлеры, осветительные приборы, инструменты, игрушки, трубы, оборудование для ванных и другое. |

||||||

|

Технические характеристики: |

Технические характеристики: |

Технические характеристики: |

||||||

|

Блеск |

ISO2813 |

90-20 |

Блеск |

ISO2813 |

90-20 |

Блеск |

ISO2813 |

90-5 |

|

Растяжение |

ISO1520 |

>5mm |

Растяжение |

ISO1520 |

>5mm |

Растяжение |

ISO1520 |

>5mm |

|

Прямой удар |

ISO6272 |

>5Nm |

Прямой удар |

ISO6272 |

>5Nm |

Прямой удар |

ISO6272 |

>2,5Nm |

|

Адгезия |

ISO2409 |

GT 0 |

Адгезия |

ISO2409 |

GT 0 |

Адгезия |

ISO2409 |

GT 0 |

|

Изгиб |

ISO1519 |

<5mm |

Изгиб |

ISO1519 |

<5mm |

Изгиб |

ISO1519 |

<5mm |

|

Твердость по карандашу |

ASTM3363 |

H-2H |

Твердость по карандашу |

ASTM3363 |

H-2H |

Твердость по карандашу |

ASTM3363 |

H-2H |

|

Твердость BUCHHOLZ |

ISO2815 |

80-100 |

Твердость BUCHHOLZ |

ISO2815 |

80-100 |

Твердость BUCHHOLZ |

ISO2815 |

80-100 |

|

Соляной туман |

DIN50021 |

1000 часов без изм. |

Соляной туман |

DIN50021 |

500 часов без изм. |

Соляной туман |

DIN50021 |

500 часов без изм. |

|

Влаго стойкость |

DIN50017 |

1000 часов без изм. |

Влаго стойкость |

DIN50017 |

500 часов без изм. |

Влаго стойкость |

DIN50017 |

1000 часов без изм. |

|

Эктремальные условия и ультрафиолет |

ASTM5388 |

300 часов |

Эктремальные условия и ультрафиолет |

ASTM5388 |

100 часов |

Эктремальные условия и ультрафиолет |

ASTM5388 |

50 часов |

Прайс-лист на услуги порошковой окраски

spbpalitra.ru

| Азотная кислота , Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t< 72oF, 22oC) |

| Амины, Amines | Отличная (при t< 72oF, 22oC) |

| Аммоний 10%, Ammonia 10% | Отличная (при t< 72oF, 22oC) |

| Аммоний жид, Ammonia - Liquid | Отличная (при t< 72oF, 22oC) |

| Анилин, Aniline | Сносная (при t < 72oF, 22oC) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t< 72oF, 22oC) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t< 72oF, 22oC) |

| Борная кислота, Boric acid | Отличная (при t< 72oF, 22oC) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100%, Hydrobromic Acid, 100% | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t< 72oF, 22oC) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t< 72oF, 22oC) |

| Бутан газ, Butane gas | Отличная (при t< 72oF, 22oC) |

| Бутилацетат, Butyl acetate | Хорошая (при t< 72oF, 22oC) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t< 72oF, 22oC) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50% | Хорошая (при t < 120oF, 50oC) |

| Гипохлорид кальция, Calcium Hypochlorite | Отличная (при t< 72oF, 22oC) |

| Гипохлорит натрия 100%, Sodium Hypochlorite, 100% | не устойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо,Diesel Fuel | Отличная (при t< 72oF, 22oC) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72oF, 22oC) |

| Дистиллированная вода, Water - Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t< 120oF, 50oC) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t< 72oF, 22oC) |

| Жирная кислота, Fatty Acids | Отличная (при t< 72oF, 22oC) |

| идроксид алюминия, Aluminum Hydroxide | Хорошая (при t< 72oF, 22oC) |

| Изопропиловый спирт, Alcohol - Isopropyl | Отличная |

| Карбонад аммония, Ammonium Carbonate | Отличная (при t< 72oF, 22oC) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72oF, 22oC) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t< 72oF, 22oC) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72oF, 22oC) |

| Касторовое масло, Oil - Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t< 72oF, 22oC) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72oF, 22oC) |

| Метиловый спирт, Alcohol - Methyl | Хорошая (при t < 72oF, 22oC) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t< 72oF, 22oC) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72oF, 22oC) |

| Морская (соленая) вода, Water - Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t< 72oF, 22oC) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t< 72oF, 22oC) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t< 72oF, 22oC) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиковая кислота, Oleic acid | Отличная |

| Перекись водорода 10%, Hydrogen Peroxide, 10% | Сносная (при t< 72oF, 22oC) |

| Пиво, Beer | Отличная (при t< 72oF, 22oC) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75%, Hydrofluoric Acid, 75% | Хорошая (при t< 72oF, 22oC) |

| Пропан жид., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Свежая вода, Water - Fresh | Отличная |

| Серная кислота 75-100%, Sulfuric Acid, 75-100% | Сносная (при t < 72oF, 22oC) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20%, Hydrochloric acid, 20% | Хорошая (при t< 72oF, 22oC) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72oF, 22oC) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t< 72oF, 22oC) |

| Сульфат бария, Barium Sulfate | Сносная (при t< 72oF, 22oC) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72oF, 22oC) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t< 72oF, 22oC) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72oF, 22oC) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72oF, 22oC) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72oF, 22oC) |

| Углекислота, Carbonic Acid | Хорошая (при t< 72oF, 22oC) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t< 72oF, 22oC) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20%) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40%, Formaldehyde, 40% | Отличная (при t< 72oF, 22oC) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t< 72oF, 22oC) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t< 72oF, 22oC) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72oF, 22oC) |

| Хлорид бария, Barium Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид железа, Ferric Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t< 72oF, 22oC) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t< 72oF, 22oC) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, Hydrocyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t< 72oF, 22oC) |

| Этиленгликоль, Ethylene glycol | Сносная (при t< 72oF, 22oC) |

| Этиловый спирт, Alcohol - Ethyl | Отличная (при t< 120oF, 50oC) |

| Этилхлорид, Ethyl chloride | Отличная (при t< 72oF, 22oC) |

lkmprom.ru

Окраска эпоксидной смолы жидкими неспециальными красителями – Ярмарка Мастеров

Этот мастер-класс будет носить экспериментальный характер, и рекомендации, приведённые в нём, основываются на сугубо моём личном опыте.

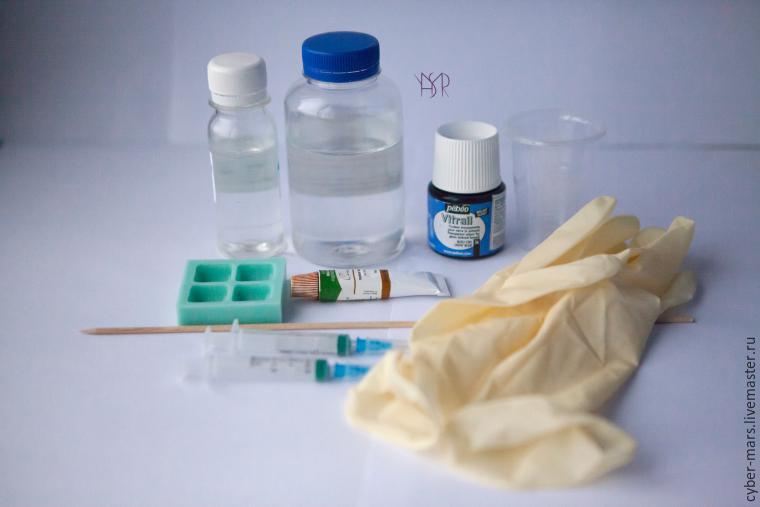

Нам понадобится:

1. Красители. Я использовала: синюю витражную краску Pebeo и зеленую масляную краску.2. Эпоксидная смола.3. Шприцы.4. Перчатки.5. Силиконовый молд.6. Деревянные палочки для перемешивания.7. Пластиковые стаканчики.

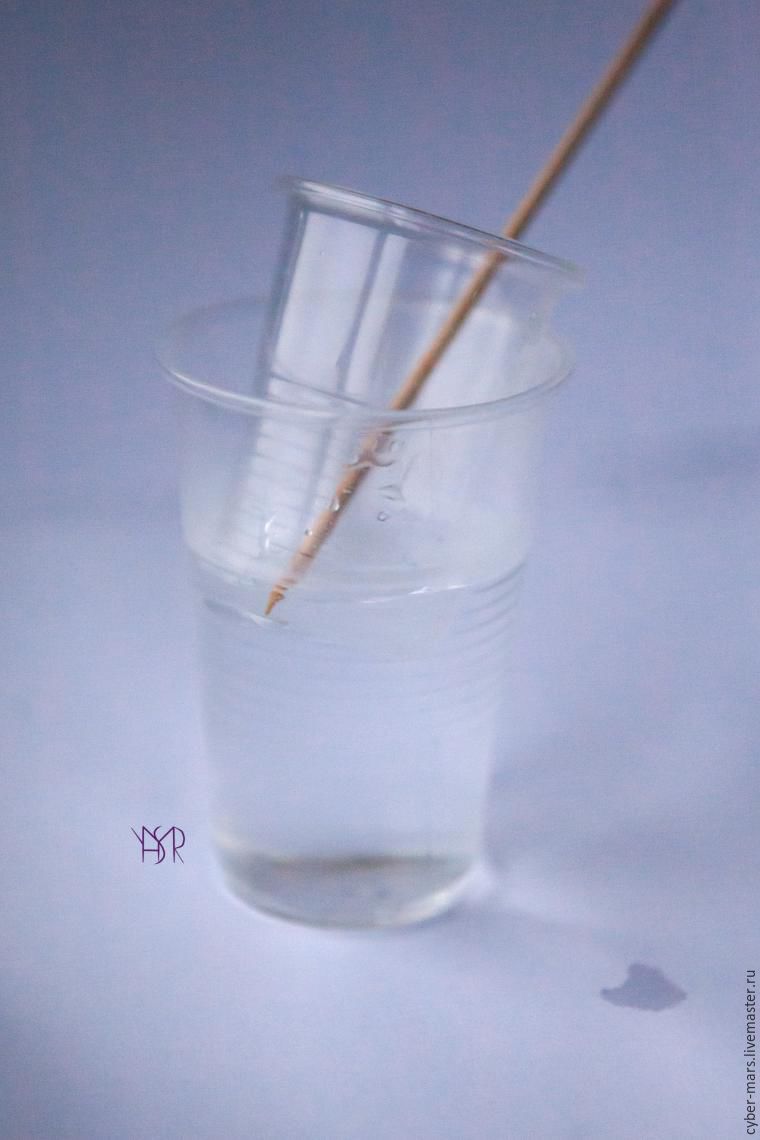

Отмеряем необходимое количество эпоксидной смолы. Я использую для этого обычные шприцы. Оптимально удобным мне кажется шприц на 5 кубиков, но в данном случае, у меня был на 2 кубика, поэтому я набирала им несколько раз.

Добавляем катализатор в нужной пропорции. У меня новая эпоксидная смола и пропорции у нее по объёму 4;1,2.

Тщательно перемешиваем до однородного прозрачного состояния.

Ставим на водяную баню, чтобы вышли пузырьки воздуха.

После того, как пузырьки вышли, я беру витражную краску и капаю несколько капель. Для данного объёма мне хватило трех капель.

Тщательно перемешиваю. Витражная краска на этапе смешивания не дает плотного цвета, он остается полупрозрачным, так как сама краска имеет полупрозрачный эффект. Не стоит капать много, не больше 3-5 капель в зависимости от объёма.

Она легко смешивается со смолой, так что долгих усилий прилагать не придется.

Теперь я беру масляную краску. Её нужно совсем чуть-чуть, на кончике зубочистки. Она очень сильно окрашивает смолу, особенно тот небольшой объём, что был у меня. Насыщенность цвета можно регулировать добавлением большего или меньшего количества масляной краски.

Но мешать ее придётся очень тщательно, чтобы не осталось сгустков краски, и она полностью соединилась с эпоксидной смолой.

Масляная краска окрашивает смолу сильнее, чем витражная, но при этом, также оставляет полупрозрачный эффект.

Далее я переливаю смолу в выбранный мною молд.

Так это выглядит.

И накрываю куполом от пыли, отставляя в сухое место. Эта эпоксидная смола полностью затвердевает за 40 часов. То есть двое суток я её не трогаю.

Результат. На этом фото зеленый образец выглядит темнее, так как это образец от предыдущей попытки окрашивания. Тогда я добавила чуть больше масляной краски.

Кроме того, есть общий мастер-класс по работе с эпоксидной смолой >> и мастер-класс по окраске эпоксидной смолы сухими неспециальными красителями >>

Успехов в творчестве!

www.livemaster.ru

Эпоксидная краска — inkmilk.ru

January 29, 2014

Промышленность в настоящее время развивается ударными темпами, требуя все больше и больше различных материалов и веществ.

Как никогда сегодня востребованы различные красители, при помощи которых продукция приобретает эстетически привлекательный вид, а также свойства, которые помогают ей противостоять агрессивным воздействиям внешней среды.

Как никогда сегодня востребованы различные красители, при помощи которых продукция приобретает эстетически привлекательный вид, а также свойства, которые помогают ей противостоять агрессивным воздействиям внешней среды.

К таким веществам относятся также эпоксидные краски.

Что это такое?

Это – термореактивный порошковый материал, который был разработан уже очень давно, но и по сей день широко используется в промышленности. Заметим, что эти вещества могут образовывать очень качественные покрытия с высокими декоративными свойствами, но чаще всего их используют для покраски различных промышленных и производственных приборов и станков. Их состав чрезвычайно разнообразен.

Достоинства

Другим их достоинством является высокая функциональность: в зависимости от вида используемой смолы или отвердителя, эпоксидные краски могут быть использованы для создания покрытий с заранее заданными свойствами.

К примеру, если выбрать правильный состав, то такой краситель вполне возможно применять при производстве оборудования для пищевой промышленности. К сожалению, широкому распространению таких средств мешает тот факт, что они обладают малой устойчивостью к воздействию атмосферных осадков.

Области применения

Чаще всего ими окрашивают промышленное оборудование, защищая последнее от коррозии. Кроме того, эти краски обладают высокими диэлектрическими свойствами, а потому широко применяются в энергетике.

Благодаря последнему обстоятельству эпоксидные краски стали великолепной альтернативой многим видам неудобных изоляторов, до того широко распространенных в промышленности: компаундированию, пропитке лаками с низкой проводимостью и обмотке изолирующими материалами.

Именно за счет наличия столь большого числа полезных свойств, которые выгодно сочетаются с низкой их стоимостью, эпоксидные краски не только пережили десятки лет эксплуатации, но и практически вытеснили многие виды традиционно использовавшихся изолирующих средств.

Как мы уже и говорили, данные вещества обладают высокой стойкостью к разного рода агрессивным химическим средам.

Учитывая, что они прекрасно выдерживают воздействие технических масел, щелочей, кислот и нефтепродуктов, их стали широко использовать в нефтяной промышленности для окрашивания внутренних частей трубопроводов. Всего 500 мкм этого синтетического материала, нанесенных на стенку трубы, полностью изолируют ее от действия агрессивных сред.

Учитывая, что они прекрасно выдерживают воздействие технических масел, щелочей, кислот и нефтепродуктов, их стали широко использовать в нефтяной промышленности для окрашивания внутренних частей трубопроводов. Всего 500 мкм этого синтетического материала, нанесенных на стенку трубы, полностью изолируют ее от действия агрессивных сред.

Кроме прочего, краска на эпоксидной основе практически не горит, а потому неплохо защищает электротехническое оборудование при сильном перегреве.

Наносить на поверхность такие краски крайне легко, так как они обладают высокими адгезивными свойствами. Так, даже достаточно коррозированные и ранее чем-то обработанные металлы можно красить ими, не проводя предварительной подготовки.

Помимо этого, эпоксидная краска для плитки в последнее время широко распространена даже в быту, так как с ее помощью можно легко отреставрировать старый кафель, полностью заделав все его недостатки.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

Каково быть девственницей в 30 лет? Каково, интересно, женщинам, которые не занимались сексом практически до достижения среднего возраста.

20 фото кошек, сделанных в правильный момент Кошки — удивительные создания, и об этом, пожалуй, знает каждый. А еще они невероятно фотогеничны и всегда умеют оказаться в правильное время в правил.

9 знаменитых женщин, которые влюблялись в женщин Проявление интереса не к противоположному полу не является чем-то необычным. Вы вряд ли сможете удивить или потрясти кого-то, если признаетесь в том.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

13 признаков, что у вас самый лучший муж Мужья – это воистину великие люди. Как жаль, что хорошие супруги не растут на деревьях. Если ваша вторая половинка делает эти 13 вещей, то вы можете с.

Очень прочное и долговечное покрытие – краска эпоксидная для металла — является отличной защитой от коррозии и гарантирует презентабельный внешний вид вашего автомобиля. Эпоксидка достаточно устойчива к внешним воздействиям, имеет гидроизоляционные свойства, выдерживает большие нагрузки.

Плюсы и минусы применения эпоксидки для металла

Рассмотрим более подробно достоинства и недостатки эпоксидной краски для металла. Существует множество важных положительных факторов, благодаря которым такие ЛКМ очень востребованы:

Рассмотрим более подробно достоинства и недостатки эпоксидной краски для металла. Существует множество важных положительных факторов, благодаря которым такие ЛКМ очень востребованы:

- эпоксидка обладает высокой степенью адгезии, благодаря чему она отлично подходит для большинства видов металлов;

- этот вид лакокрасочного материала обладает отличной устойчивостью к механическим воздействиям (эластичность, ударная прочность), что обеспечивает высокую износостойкость покрытия металла в случае физических воздействий;

- такую краску можно наносить в один слой;

- Эпоксидные краски имеют высокую химическую стойкость к газам, щелочам, нефтепродуктам, кислотам, маслам;

- могут противостоять большинству видов растворителей;

- ЛКМ этого вида имеют высокую устойчивость к воздействию воды;

- позволяют получать покрытия разной толщины;

- покрытия легко моются и чистятся.

Эпоксидные краски для металла могут использоваться в любом типе оборудования для нанесения лакокрасочного покрытия.

При работе с этим видом покрасочного материала следует также знать и учитывать и его недостатки. При перегреве краски желтеют, они неустойчивы к ультрафиолетовому воздействию. Планируя использование эпоксидных красок, следует учесть довольно длительные сроки просушивания поверхности после покраски.

Особенности двухкомпонентных красок на основе эпоксидной смолы

Краски на основе эпоксидной смолы защищают поверхность автомобиля не только от повреждений, но и от воздействия агрессивной среды, примерами которой являются растворители, углеводороды, щёлочи. При этом краски на основе эпоксидной смолы имеют чрезвычайную прочность и влагонепроницаемость.

Краски на основе эпоксидной смолы защищают поверхность автомобиля не только от повреждений, но и от воздействия агрессивной среды, примерами которой являются растворители, углеводороды, щёлочи. При этом краски на основе эпоксидной смолы имеют чрезвычайную прочность и влагонепроницаемость.

Для создания сплошных полимерных покрытий используют различные виды синтетических смол. Их общая черта – способность к отвердению. В составе основы имеется отвердитель. Жидкие компоненты в процессе полимеризации преобразуются в твёрдое покрытие. Все краски на основе эпоксидной смолы создают прочный слой, устойчивый к воздействиям химического, механического и оптического характера.

При работе с красками на основе смолы, для соблюдения правильной технологии процесса, необходимо тщательно смешать отвердитель и основу. Важно также чёткое соблюдение пропорций всех составляющих эмали или лака.

Эпоксидная краска по металлу двухкомпонентная на основе смолы отличается особой прочностью. Её использует для грунтования поверхностей с целью выравнивания верхнего слоя и создания дополнительной защиты от износа. Эпоксидная краска двухкомпонентная используется для увеличения прочности и срока эксплуатации автомобильных узлов, защищает их от влаги и воздействий различного происхождения.

Двухкомпонентная краска на основе смолы применяется в качестве базового слоя перед окрашиванием автомобиля.

Такую краску можно наносить толстым слоем, который будет заполнять поры и некоторые неровности поверхности авто. Краска на основе эпоксидной смолы может создавать разные поверхности: мягкую, легко поддающуюся шлифовке, и твёрдую, отличающуюся прочностью и надёжностью.

Такую краску можно наносить толстым слоем, который будет заполнять поры и некоторые неровности поверхности авто. Краска на основе эпоксидной смолы может создавать разные поверхности: мягкую, легко поддающуюся шлифовке, и твёрдую, отличающуюся прочностью и надёжностью.

Особенности эпоксиполиэфирной порошковой краски

Эпоксидная порошковая краска была разработана первой из порошковых лакокрасочных материалов. Эпоксидные ЛКМ для металла имеют высокую химическую стойкостью и отличные механические свойства: эластичность, ударную прочностью. Указанные покрытия отличает влагостойкость и устойчивость к воздействию щелочей, алифатическим и ароматическим углеводородам, смазочным маслам, топливу, сырой нефти.

Эпоксиполиэфирная порошковая краска для металла, в отличие от эпоксидной, более стойка к пожелтению, но обладает меньшей стойкостью в атмосферным воздействиям. Этот вид лакокрасочного материала имеет такие же химические и механические качества, как и эпоксидные порошки, и также является отличным средством защиты от коррозии. Составы с небольшим содержанием эпокси-компонентов обладают пониженной чувствительностью к ультрафиолетовому излучению.

Этот лакокрасочный материал обеспечивает высокие свойства устойчивости к моющим средствам, что гарантирует долговременную защиту конструкций автомобиля, сохраняя отличный внешний вид.

Использование инструмента для удаления вмятин при кузовном ремонте

Использование инструмента для удаления вмятин при кузовном ремонте  Использование в кузовном ремонте краскораспылителей Walcom slim

Использование в кузовном ремонте краскораспылителей Walcom slim  Использование краски по ржавчине для ремонта автомобильных кузовов

Использование краски по ржавчине для ремонта автомобильных кузовов  Производство и применение порошковой краски

Производство и применение порошковой краски

Эпоксидная краска относится к одному из самых стойких видов ЛКМ. Ее основным компонентом являются эпоксидные смолы. Такая краска отлично переносит нагрузки и трение, а потому нашла применение в самых разных условиях. Ею можно покрывать любые поверхности – металл, пластик, дерево, стекло, бетон.

- Разновидности составов на основе эпоксидки и их свойства

- Состав

- Сфера применения

- Правила работы

- Составы для бетона

- Подготовительные работы

- Инструкция по окрашиванию

- Производители

Разновидности составов на основе эпоксидки и их свойства

Эпоксидные краски бывают двухкомпонентными – смола и отвердитель, порошковыми, аэрозольными (используются в основном для окрашивания частей автомобилей). Для бытовых нужд используются преимущественно составы, в основе которых находится эпоксидная смола холодного отверждения. Такие краски застывают спустя сутки или более без дополнительного воздействия на поверхность.

На производстве требуются высокопрочные покрытия, а их можно получить только из эпоксидной смолы горячего отверждения. В порошковых эпоксидных красках используется смола горячего отверждения, в двухкомпонентных и аэрозольных – холодного.

Важно! Разница между составами существенная. При горячем отверждении (полимеризации) сетка из молекул краски более густая и прочная, при холодном она (сетка) реже и имеет не такие прочные молекулярные связи.

Общие свойства эпоксидных красок выгодно отличают их от других ЛКМ:

- создают прочную поверхность.

- подходят для окрашивания и полов, и стен.

- водонепроницаемы, поэтому могут использоваться в качестве гидроизоляции в ванных комнатах и для окрашивания бассейнов .

- устойчивы в механическому воздействию.

- противостоят различным агрессивным химикатам.

- имеют отличную адгезию к бетонным, пластиковым и металлическим поверхностям.

- подходят для отделки полов в жилых и производственных помещениях.

- богатая цветовая палитра и множество текстур позволяют воплощать интересные дизайнерские идеи.

Аэрозольные краски чаще всего акрилово эпоксидные. Они характеризуются высокими антикоррозионными качествами, устойчивостью к различным химическим воздействиям, в том числе агрессивным (подходят для наружных работ), высокой степенью самоочищения (к окрашенной поверхности не прилипает пыль и грязь). Аэрозольные акрилово эпоксидные составы образуют прочное глянцевое покрытие, устойчивое к царапанию и сколам.

Существует несколько разновидностей порошковые эпоксидных красок, которые отличаются друг от друга своими техническими характеристиками:

- Стандартные. Процесс полимеризации происходит в камере при температуре +220°С в первые 10 минут обработки.

- Низкотемпературные. Процесс полимеризации происходит в камере при температуре +180°С в первые 20 минут.

- Полиэфирные. Имеют высокую износостойкость, богатую палитру цветов, текстур (металлик, антик, прозрачный лак), уровней блеска, малотоксичны. Применяются для максимальной защиты поверхности от трения, часто заменяют грунтовку.

- Эпоксидно-полиэфирные. Такие краски стоят недорого, имеют среднюю устойчивость к истиранию, устойчивы к солнечным лучам (не желтеют), высоким температурам, царапанью и другим механическим воздействиям, боятся химических агрессивных растворителей и ржавчины. При этом декоративны – используются в качестве пленочных покрытий для драгметаллов и флаконов для духов.

Эпоксидные краски состоят из диановых олигомеров (молекулярная масса 1400 – 2500), модификаторов, отвердителя, наполнителей и пигментов, дополнительных веществ – ускорителей отвердения, регуляторов вязкости и растекания.

Состав эпоксидной краски

Состав эпоксидной краски

Двухкомпонентные составы для ручного самостоятельного окрашивания металлических деталей примерно на 40% состоят из наполнителей: регуляторов растекания, модификаторов, и пигментов. Порошковые эпоксидные ЛКМ (термоизоляционный) – их называют компаундами и всегда наносят только толстым слоем – почти никогда не содержат модификаторов и содержат до 70% наполнителей с низким коэффициентом термического расширения. Обычно это кварц, представленный пылью, или стекловолокно.

Сфера применения

Эпоксиполиэфирная, акрилово эпоксидная и эпоксидная краски нашли широкое применение в различных областях. Они образуют разные типы поверхностей – совершенно нескользкие, защитные, флуоресцирующие, матовые, глянцевые, текстурные, быстросохнущие.

Такими составами окрашивают:

- туристические принадлежности;

- предметы домашнего быта;

- внутренние и внешние детали легковых машин;

- электроприборы;

- декоративные садовые фигурки;

- офисную мебель;

- радиаторы, обогреватели;

- игрушки;

- полы и стены;

- фасады;

- емкости с химикатами.

Эпоксидной краской можно покрасить бетонные полы в ванной комнате. Это защитит их от воздействия влаги, а соседей снизу от протечек. К тому же это отличная альтернатива керамической плитке. Этот ЛКМ можно использовать для защиты от коррозии змеевиков и других металлических деталей в санузлах и на кухнях. Если покрыть такой краской дерево, оно будет надежно защищено от гниения и насекомых.

Правила работы

Эпоксидная смола – синтетический полимер. При соединении с отвердителем происходит термохимическая реакция с выделением большого количества тепла. Поэтому работать с двухкомпонентными эпоксидными красками нужно аккуратно, обязательно соблюдая правила техники безопасности:

- Используйте спецодежду при подготовке и нанесении краски – перчатки, комбинезон и респиратор обязательны. Неплохо иметь и очки.

- Используйте специальные палки, чтобы соединить состав. Никогда не используйте пищевые принадлежности.

- Если краска все же попала на кожу, удалите ее сразу же денатурированным спиртом или смойте теплой водой с мылом. Если состав застынет, удалить его будет проблематично.

- Обеспечьте вентиляцию – откройте окно в помещении, где проводится окрашивание.

- Храните банки с краской и отвердителем при температуре не выше 40°С, вдали от источников тепла и солнечных лучей.

Важно! Перед окрашиванием необходимо провести комплекс работ по удалению старого покрытия, очищению и обезжириванию поверхности. При наличии явных сколов и выбоин, их необходимо заделать.

Составы для бетона

Эпоксидная краска для бетонного пола – качественно новый вид лакокрасочных материалов. Если классические составы на эпоксидных смолах никогда не смешивают с водой, так как они мутнеют и теряют часть своих свойств, то в случае с краской для бетона добавляют не обычную воду, а дистиллированную, в результате чего получается эпоксидная дисперсия.

Яркий представитель такого типа ЛКМ «Эпостоун» – водная эпоксидная грунт-эмаль для бетонных полов. Среди ее технических характеристик стоит выделить следующие:

- отличная адгезия к бетону;

- высокая износостойкость;

- устойчивость к неконцентрированным химикатам;

- экологическая чистота;

- устойчивость к атмосферным явлениям (разрешено использование на открытом воздухе).

Самым важным положительным качеством такой эмали является возможность использования по сырому бетону. Кроме экономии времени, улучшаются технические характеристики самого покрытия. Эпоксидная смола препятствует испарению влаги с его поверхности. После набора рабочей прочности полностью исключено пыление поверхности.

Подготовительные работы

Возможно два варианта применения эпоксидной грунт-эмали по бетону – по свежей бетонной стяжке и по старой плите. Процессы подготовки различаются.

В первом случае окрашивание возможно уже через 5 дней после заливки. В этот момент влажность бетона достаточно высока, поэтому эпоксидка глубокого проникнет в его поры, дав дополнительную прочность поверхности. Выравнивание пола в этом случае не требуется, но придется пройтись по нему «вертолетом» – шлифовочной машиной, чтобы снять цементное молочко и открыть поры. Если вертолета нет, значит обработку нужно провести жесткой щеткой. После этого тщательно пропылесосить поверхность.

Если предстоит окрашивание старого бетона, необходимо провести его тщательную подготовку – заделать все выбоинки (эпоксидной шпаклевкой) и убрать, если есть, горбы. После чего поверхность пропылесосить. Влажность старого бетонного покрытия не должна превышать 4%. В противном случае эпоксидная краска довольно скоро начнет отслаиваться.

Важно! Выбоины и трещины обязательно расшиваются, затем проводится грунтование и только после этого шпаклевание. Грунтовка готовится из грунт-эмали, которой будет производится окрашивание – ее разводят на 10% дистиллированной водой. После нанесения грунтовочного слоя необходимо подождать от 12 часов до суток, чтобы он подсох.

Инструкция по окрашиванию

Технология нанесения эпоксидной грунт-эмали на бетон довольно проста, но необходимо соблюдать инструкцию, чтобы не испортить материал:

- Тщательно перемешайте компонент А – эпоксидную смолу с пигментом и добавками.

- Отмерьте необходимое количество компонента А и смешайте его с компонентом Б (отвердитель). Соотношение частей 100:17. Время смешивания – не более 3 и не менее 2 минут. Дайте смеси постоять примерно четверть часа перед началом работ.

- Произведите окрашивание.

Важно! Срок жизни готовой краски – около 4 часов. Поэтому все работы нужно проводить быстро. Температура основания не должна быть ниже +15°С. Эксплуатировать поверхность можно в диапазоне -15 – +60°С.

Производители

В практическом применении лучше всего зарекомендовала себя эпоксидная грунт-эмаль для бетонного пола российского производителя «Эпостоун». Отличные отзывы о краске «Элакор-ЭД» – это также российский бренд. В обоих образцах нет инертных наполнителей, присутствие которых удешевляет материал, но при этом снижает его свойства.

Отличное качество у эпоксидных красок производителей из США. Они наиболее экологичны и безопасны. Стоимость их немного выше, но качество того стоит. Среди наиболее известных американских производителей стоит выделить:

Выбор эпоксидных красок на строительном рынке велик. Подобрать материал нужного качества и подходящий по цене довольно сложно. Поэтому перед покупкой проанализируйте, для каких целей вам требуется такой ЛКМ, оцените свои финансовые возможности и только после этого отправляйтесь в строймаркет. И никогда не покупайте эпоксидные составы на рынке, где невозможно соблюсти правильные условия хранения.

Основой эпоксидных красок является эпоксидная смола. Она является отличным связующим и образует прочную лакокрасочную пленку, практически, на любой поверхности, будь то бетон, металл, оцинкованный металл, латунь, медь, алюминий и прочие. Также эпоксидные краски завоевали свое ведущее место в строительной и промышленной индустрии своим высоким уровнем химической стойкости.

В своем многообразии краски на эпоксидной основе делятся на несколько видов: краски для бетона, краски для металла. Также существуют универсальные эпоксидные эмали, которые отлично подходят для окраски любых видов покрытий.

Эпоксидная краска для металла обладает высокими пленкообразующими свойствами, превосходной адгезией даже к очищенному металлу до степени тщательности SaS, SFS 5873 пескоструйной чистки и легкой абразивной чистки с дополнительными моющими средствами. В антикоррозионной защите металла эпоксидка занимает лидирующие места среди грунтовок и покрывных красок для поверхностей, эксплуатирующийся внутри зданий и производственных цехов. Благодаря прочному прилипанию, технологичному нанесению и образованию толстых слоев до 250 мкм за одно нанесение, эпоксидные эмали защищают металл от воды и кислорода. Данное свойство препятствует возникновению коррозионной активности сроком более чем на 15-20 лет при соблюдении всех технических параметров и условий эксплуатации. В суровых погодных и климатических условиях антикоррозионная краска для металла для наружных работ хорошо служит в системах с полиуретановыми и алкидными финишными красками. Защитные свойства краски отлично подойдут для толстого металла. Эпоксидная краска устойчива к различным абразивам, кислотам, разных видов химических растворителей и длительному воздействию водяного пара с высокой температурой до 150С. Краски данного типа широко используются в судостроении, при сооружении и ремонте путепроводов, мостов, сельскохозяйственной техники, транспорта, телекоммуникационных вышек, емкостей для хранения нефтепродуктов и прочих химических веществ. Декоративные свойства эпоксидных эмалей удовлетворят даже самых требовательных пользователей. Широкая гамма цветов колеровки по всем известным каталогам цветов и разные степени блеска от глянцевых до матовых подойдут для всех видов окрашиваемых предметов и сооружений.

Широкое применение эпоксидных красок также есть и в использовании их для окраски стен и фасадов зданий. В основном это актуально для промышленных и производственных помещений. Стена, окрашенная эпоксидной краской, надолго защищена от проникновения воды и разрушения в связи попадания на нее различного вида кислот, щелочей и растворителей.

Эпоксидная краска для бетона в основном используется для окраски бетонных полов и служит аналогом наливных полов и сочетают в себе ряд преимуществ. Первое, с чем сталкиваются строители это легкость нанесения и быстрота высыхания краски. Данная характеристика позволяет даже не профессиональным малярам делать окраску без лишних усилий. Главное чтобы пол, на которую наносится краска не был под наклоном. Иначе самовыравнивающаяся полимерная краска «убежит» в самое низкое место относительно общей высоты пола. Следующее преимущество краски для бетонного пола это ее механическая стойкость. Пожалуй, степень истирания и способность противостоять даже самым суровым нагрузкам, таким как в производственных цехах, парковках, торговых центрах, мест с большой проходимостью, это главный фактор, почему покупают и используют эпоксидные краски. Также, все мы знаем, что новые или старые бетонные полы перед окраской обязательно нужно обеспылить. Для обеспыливания могут подойти различные эпоксидные лаки или грунтовки, которую в свою очередь не только качественно с первого нанесения обеспылят его, но и укрепят его и создадут хороший адгезионный слой для дальнейшей окраски. Также эпоксидные краски для бетонных полов могут создавать толстослойные покрытия с применением различных дополнительных компонентов, таких как кварцевый песок или декоративные чипсы. Для большей степени глянца принято использовать покрывной эпоксидный лак. Он увеличит степень износостойкости покрытия и придаст благородный блеск чистого пола. Декоративные свойства эпоксидных эмалей для пола завораживают и позволяют исполнить любые рисунки. Такой пол будет оригинальным завершением изысканного и технологичного дизайна вашего жилья или офиса.

В нашем интернет-магазине Склад-краски.ру Вы можете ознакомится со всеми видами эпоксидных красок разных производителей и стран производства и купить по самым выгодным оптовым ценам с Москве и Московской области. Доставка данных красок осуществляться в самые быстрые сроки.

Часто в быту и в промышленности приходится решать проблему окраски объектов, находящихся под повышенным воздействием химических реагентов, или под чрезмерным механическим воздействием, например, истирание покрытия пола в местах большой проходимости людей. Идеальным решением проблемы создания прочной окраски на таких участках является эпоксидная краска.

Устойчивость к химикатам, выдающаяся износостойкость, великолепные декоративные свойства позволяют применять ее в цехах, автомастерских, в различных производственных предприятиях для пола из бетона.

Включает в себя два компонента:

Основана на эпоксидной смоле горячего либо холодного отверждения, от особенности которой зависят особенности эмали. Почти не пахнет, что облегчает работу с ней.

Характеристики эпоксидных красок

Эпоксидная смола дает высокую резистентность к химической агрессии, также она является причиной матовости и ровности слоя окраски. Основной цвет краски – серый, при колеровке создаются другие расцветки. Покраска просыхает в срок до 24 часов, если температура около 20 градусов.

Эпоксидная смола дает высокую резистентность к химической агрессии, также она является причиной матовости и ровности слоя окраски. Основной цвет краски – серый, при колеровке создаются другие расцветки. Покраска просыхает в срок до 24 часов, если температура около 20 градусов.

Расходуется эта эмаль в большей степени, чем другие краски по бетону, примерно ¼ кг на квадратный метр, и в соответствии с тем, какого класса бетон, плюс-минус 15%.

Основные виды:

Порошковая эпоксидная краска

- Уязвим от ультрафиолетового излучения, поэтому нельзя использовать на солнечном свете.

- Дает полностью матовую поверхность.

- Может желтеть.

- Перед покраской основу надо зачистить, обезжирить, просушить.

- Очень поможет фосфатирование или хроматирование металла перед покраской.

Среди эпоксидных порошковых красок различаются следующие разновидности с соответствующей сферой употребления:

- стандартная порошковая (изготовление при 220 градусах Цельсия)

- низкотемпературная эпоксидная эмаль (изготовление при 180 градусах)

- полиэфирные порошковые краски. Обладают также функцией грунтовки под другие порошковые краски.

Эпоксидно-полиэфирные порошковые краски

- Резистентны к перегреву, ультрафиолету, химии и механическим воздействиям.

- Мало резистентны к растворителям и ржавчине.

- Цены на них низкие.

Используются в быту, для металлической офисной и медицинской мебели, предметов тренажерного зала, в супермаркетах, бизнес-центрах, для электрического и светового оборудования.

Огромные декоративные возможности, вплоть до пленочной окраски драгоценных металлов или парфюмерных флаконов.

Эпоксидная краска для бетона

Неизбежные технологические моменты для точного соблюдения: с момента открытия банки эмаль не засыхает только в течение 1 часа. Поэтому покраску начинать надо в это время, иначе Ваша работа окажется бракованной. В течение трех минут тщательно перемешайте содержимое банки до однородного состояния и дайте отстояться. Иначе тоже будет выбраковка.

Неизбежные технологические моменты для точного соблюдения: с момента открытия банки эмаль не засыхает только в течение 1 часа. Поэтому покраску начинать надо в это время, иначе Ваша работа окажется бракованной. В течение трех минут тщательно перемешайте содержимое банки до однородного состояния и дайте отстояться. Иначе тоже будет выбраковка.

Если Вы будете заранее грунтовать поверхность, то перед нанесением в эпоксидную краску необходимо добавить воду, так, чтобы ее количество составляло 10% от объема.

Качество покраски будет достигнуто только при двухслойном нанесении. Второй слой наносите через 12 часов после первого, когда он еще не просохнет, но только «схватится9raquo;.

Что необходимо знать о растворителе для эпоксидной краски:

Существует такой растворитель, но лучше избегать его использования, потому что качество краски снижается и будет большая выбраковка. Растворитель снижает вязкость, влагостойкость, прочность, гибкость краски. Покрытие может раскрошиться. В крайнем случае надо очень точно подобрать пропорцию добавления растворителя, размешать его в краске, сделать пробное нанесение полученной жидкости и проверить качество, еще скорректировать количество растворителя, снова сделать пробу, и так до тех пор, пока Вы не добьетесь нужного результата.

Меры предосторожности и возможные опасности при использовании эпоксидных красок:

Эпоксидная краска содержит мощные химикаты, если надышаться ей, можно получить астму и химическое воспалению легких, что опасно для жизни. Поэтому во время работы с ней надо фундаментально закрывать рот и нос хорошей маской, а затем покинуть помещение и заходить в него только после полного просыхания. Желательно включить в окрашенном помещении вентиляторы.

Попавшие на тело капли краски необходимо снимать белым уксусом или медицинским спиртом. Если краска высохнет на коже, ее крайне трудно убрать.

Эпоксидные покрытия имеют ряд преимуществ, которые делают их незаменимыми в своей области:

Эпоксидные покрытия имеют ряд преимуществ, которые делают их незаменимыми в своей области:

- Резистентны к воздействиям:

- механическим,

- химическим (кислоты, щелочи),

- температурным (после высыхания могут нагреваться до 150 градусов),

- не истираются,